一、车辆冲压零件特性

1、由于高速切削车床是由微机程序控制的,因此需要一个中央处理器来快速处理大量的数据。拥有高容量存储结构、高速数据传输和网络传输能力、误差补偿、测量误差补偿功能、符号误差补偿、热误差补偿。

2、传动系统需要大进给速度和加速度,一般每分钟20-30米,每秒20-40米。

3、机场主干道。因为在高速切削的过程中,需要以非常高的速度对模具进行铣削,主轴的速度也要与之同步。一般来说,需要在每分钟10000-100000之间进行调整,提速快,停机准确。因此,液体静压、空气静压、悬磁浮等。一般用于车床轴承的布置。

4、汽车冲压模的加工采用铣刀进行的,成千上万的转向铣削测试了工具的硬度和耐磨性。因此,刀具材料必须选择硬质合金、聚晶金刚石等。同时,刀具的定位必须准确,误差控制在0.001mm以内。

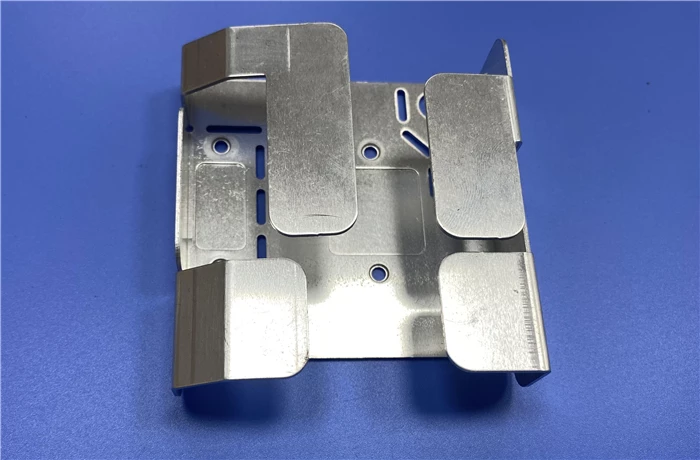

影响汽车冲压件质量的因素很多,模具布置对冲压模具的影响往往很小。凹模半径、凹模事件几何形状、模具导向方式、拉深筋(槽)设置、模具气孔大小等因素对拉伸件成型效果的影响。

二、测定凸模及凹模圆角半径

凸凹模具的半径是获得理想拉深零件的重要因素。起皱和拉裂是笼盖拉伸零件的两个主要缺陷。冲孔半径过小时:直壁和拉坯底部弯曲变形增大,危险断面强度减弱。

当凹模半径过大时,坯料侧壁的拉应力相应增大。两者都会增加板料的拉伸系数和变形阻力,导致拉出总力增大,模具寿命缩短。

如果冲孔或冲模半径过大,板材变形力小,金属流动阻力小,但会减少落料有效面积,使零件容易起皱。因此,在确定凸模半径时,应考虑工件和拉伸筋的变形特性。

三、模特儿的几何图形部分

模具各部分的形状不同,这也会影响拉深零件的质量。有两种类型:平头凹模和锥凹模。锥模的使用一般使毛坯变形区域具有较强的抗失稳能力,与平端模具相比(t/D)。越小越不会起皱。

四、模导式模型。

拉丝模具由凸模、压边、压边和压边组成。模具轨道的合理性直接关系到拉出工作的可靠性。合理稳定的导轨可以保证模具周围间隙的均匀性和拉出面的配合,从而保证拉拔件的质量。

以上是汽车冲压件模具加工的相关内容。模具材料和热处理的比例约为70%,这已成为影响模具使用寿命的主要因素。因此,在模具设计和制造的整个过程中,正确选择模具材料和热处理工艺是非常重要的。希望上述内容对读者有所帮助。