成型零件的设计是在确定模具的整体结构后设计动模和成型零件。动、定模和成型零件的结构有两种形式:整体和镶块。釆用镶块组合结构是注塑模具设计、制造的最大 特点。通常一般的小型模具形状结构较为简单,加工方便,都采用整体式结构。

一、成型零件的设计包括下面四方面内容

1、首先需要考虑确定动、定模的分型面。在注塑过程中,打开模具用于取出塑件或浇 注系统的面,统称为分型面。也就是说分型面是动模与定模相接触的表面,它的主要作用是 紧紧地密封型腔。模具设计者在设计分型面时须确定模具的开模方向。

2、在成型零件设计时,需要考虑型腔数目及型腔的布局,浇注系统的设置,抽芯机构, 脱模机构,温控系统的设计,成型零件的材料选用及热处理等,详见其他章节。

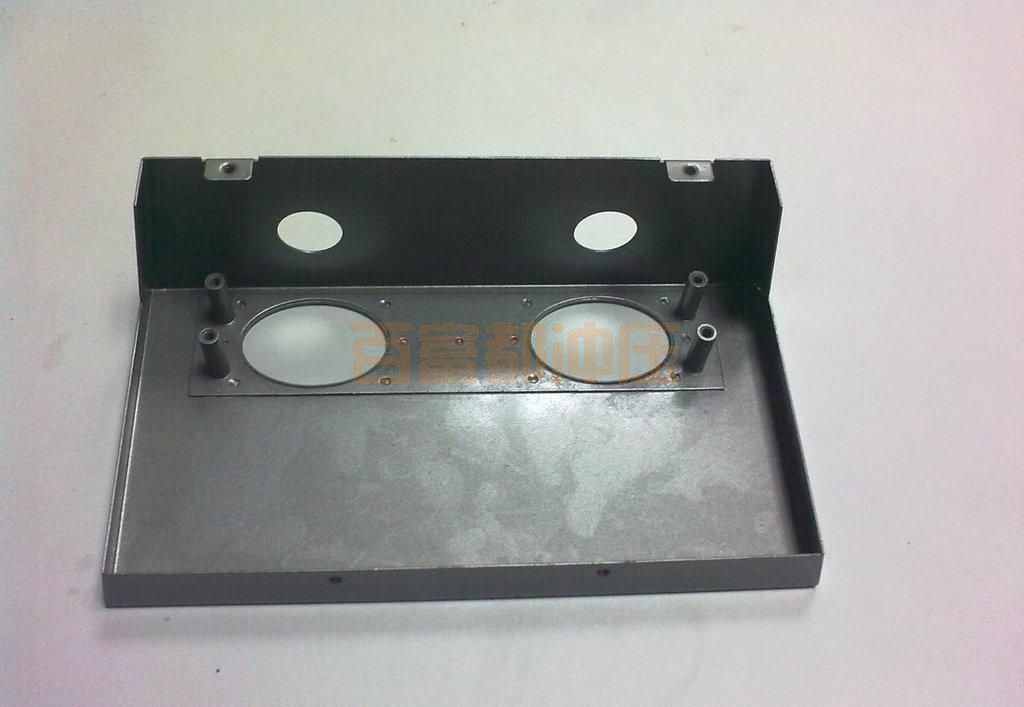

3、动模与定模的结构形式,是整体的还是采用镶块结构,及其结构形式和尺寸大小、 镶块方式、固定方法等,需要根据具体情况,核算一下成本,权衡利弊做出正确选择。采用 组合式的镶块结构要注意模具的强度和刚性,详细见第16章。

4、设计成型零件的尺寸时,应充分考虑到制品的成型收缩率、脱模斜度、零件的制造 工艺等。

5、根据客户的设计标准和要求及所提供的技术数据,设计成型零件。

二、模具结构设计的基本原则

1、明确

模具结构原理明确、零件功能明确,没有遗漏和重复。各零件的设计要求规 范、优化(设计基准要统一、公称尺寸要求整数,不能任意设计)。

2、简单

结构简单可靠,便于加工、装配,简单的好处是直接降低了成本。如:零件 的几何形状力求简单、尽量减少零件的机械加工表面和加工次数,减少或简化与相关零件的 装配关系及调整措施(相关零件不能有干涉情况出现)。

3、安全可靠

模具有足够的强度和刚性,模具连续工作不会出现问题,便于模具维修

4、保养

制品顶出与脱模机构安全可靠。

制品成型效率髙,质量好。如:冷却速率高、成型周期短、浇注系统压力平衡。所 设计的模具,在塑件成型后,其浇道、浇口去除容易。

三、成型零件的设计步骤

在设计动、定模的成型零件时,需要综合考虑有关问题,确定模具结构、浇注系统后, 一般可按以下步骤进行设计。

1、确定模具型腔数量,初步确定型腔布局。

2、确定塑件分型线和模具分型面。

3、确定浇注系统的浇口形式、进料位置。

4、塑件内外有凹凸形状的,需设计侧向抽芯机构。

5、确定成型零件是整体的还是镶块的,以及其组合方式和结构固定方式。

6、以上的有关因素确定后,需综合考虑模具结构及整体布局。

7、确定型芯、型腔的内外形状及成型尺寸,确定零件的脱模斜度。

8、确定动、定模的成型零件的材料、热处理、装配要求、表面粗糙度等技术要求。

四、型腔数目的确定方法

型腔数目的确定方法有多种,设计时主要依据塑件的精度、制品的批量、生产的经济 性、注塑机的锁模力和注塑量等。首先是塑件的精度,再综合考虑其他因素,要求合理地选 择型腔数。通常,精度高的型腔数最多为4个,对于精度不高的模具腔数,最好不超过24 个。因为,每增加一个型腔数精度就会相应降低。