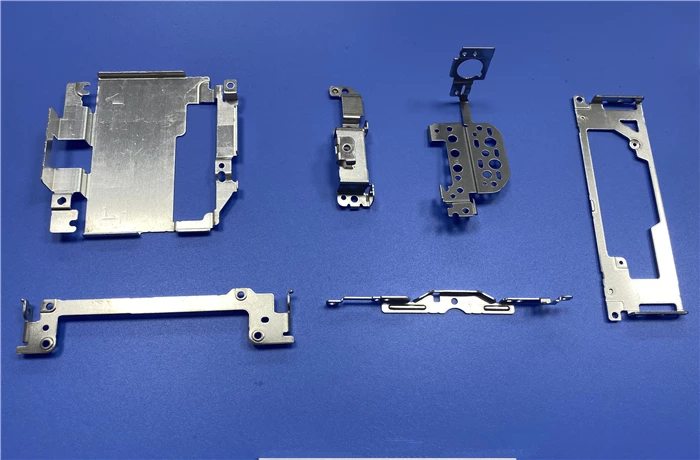

百富都精密是一家生产精密冲压件,金属拉伸成型、精密加工等产品的企业,二十年来积累了丰富的经验,在各行业中提供大量金属冲压产品及服务。 在众多产品中,”旋转模头”(Metal Press)作为一种特殊设计的模具得到了越来越多客户的青睐。旋转体五金制品是如何成形的呢?又有什么特点呢?请看本刊记者的报道!这是一个典型案例。它很简单!一目了然;非常直观。显而易见。 以下由其小编就旋转体五金冲压拉伸件的胚料形状及加工尺寸有哪些特点。

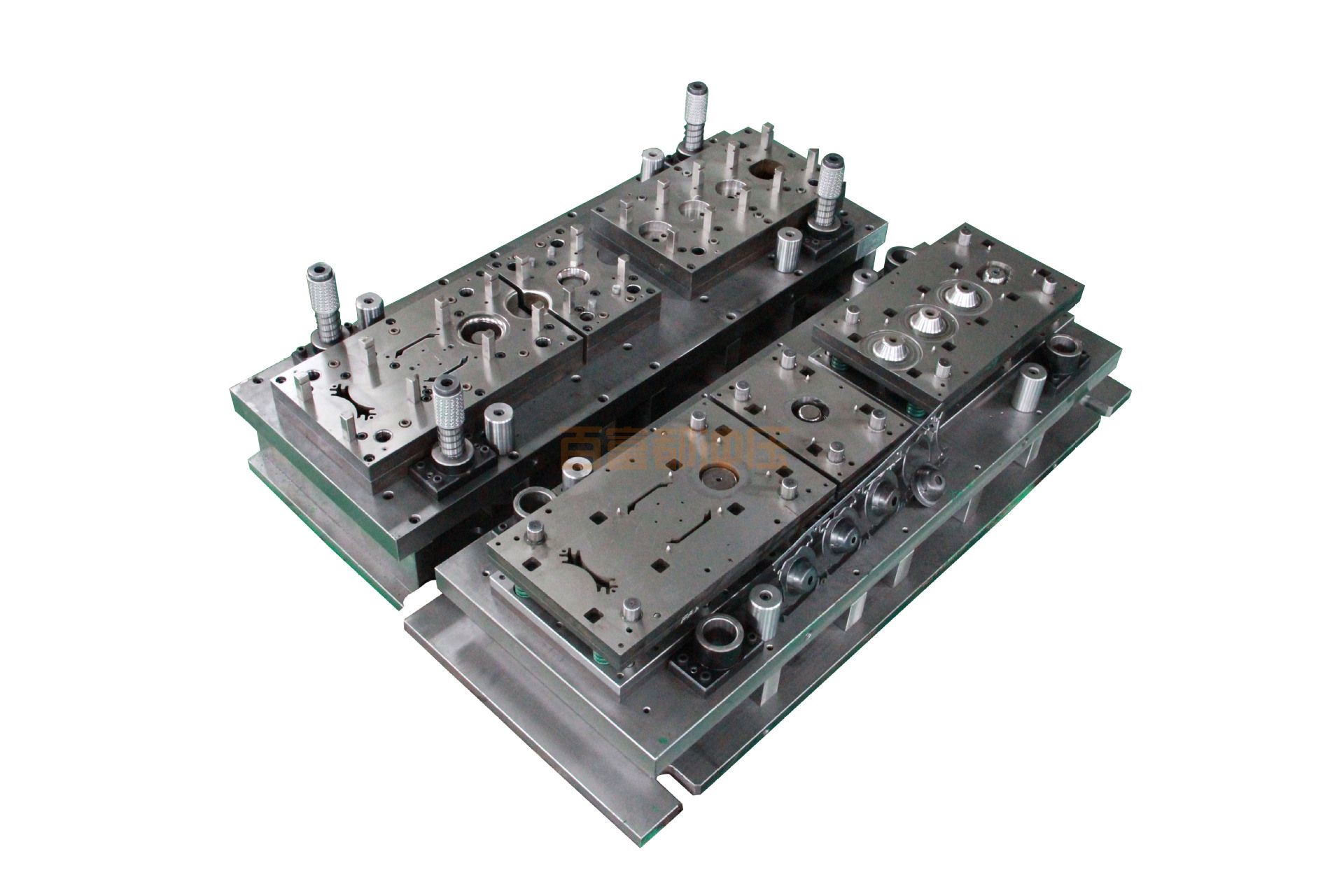

1.冲压产品外形相似性原理五金冲压拉伸件坯料外形通常接近拉伸件截面轮廓外形,即当冲压拉伸后截面轮廓为圆形,方形或矩形,对应坯料外形应为圆形,近似方形和近似矩形。 2,冲压件毛坯边缘部位尺寸偏差控制在±1mm以内,且要保证不超过0.18mm.3,模具型腔和凹模间隙保持适当距离。4,合理选用润滑方式。5,正确使用润滑剂。6,提高加工效率。7,缩短生产周期。8。节约成本。9。 坯料周边和等高侧壁的形状要相似,这样才能保证五金冲压产品表面光滑平整,表面无凸起和等宽凸缘;

2、根据冲压拉伸件的表面积和厚度进行变薄拉伸:对于一般的五金冲压产品板料来说,当冲压拉伸件的长度增加时,其宽度也随之增大,从而使坯料的厚度减小。 3,当金属冲压件中存在着一定数量的缺陷时,如孔洞和缩孔等,可采用适当的工艺方法进行消除或减少其影响,使之减小到最小程度,以达到零件质量要求。4,计算法。5.图解法。6.解析法等。7。8。9。10。 因塑性变形前和塑性变形后体积恒定,所以坯料大小可根据坯料面积与金属冲压件比表面积相等这一原则确定;

3、五金拉伸件采用理论计算方法测定坯料尺寸不完全精确,而近似计算,特别适用于形状比较复杂的拉伸冲压产品,实际生产过程中对形状比较复杂的拉伸冲压件一般都要做冲压拉伸模工作,并用理论计算方初定出的坯料反复试模校正,直至得出工件满足要求为止,然后根据实际坯料的形状、尺寸制作冲裁模;

4)由于金属板料具有一定的板平面方向性及模具几何形状等因素影响,使得成品拉深冲冲压件与深拉伸件之间存在较大差异。 如果采用传统的工艺方法来生产这种零件,则必须对其进行一系列的加工处理才能完成产品。而这就会使产品报废率增加,成本增高;同时也给企业带来巨大的经济损失。5.材料利用率低。生产成本高。加工余量大。浪费严重。效率低下。劳动强度高等。 所以大多数时候也要增加工序件的高度或者凸缘的宽度,将金属冲压拉深完成之后再进行切边工序才能保证金属冲压拉深零件的品质。