冲压拉伸是一种常见的加工形式,在工业行业中也较为常见。拉伸成形是利用模具将扁平毛坯成形为开口中空心零件的冲压加工方法。拉伸作为冲压件的主要工艺之一,应用广泛。通过拉伸工艺可以制作圆柱形、矩形、阶梯形、球形、锥形、抛物线形等不规则形状的薄壁零件,如果配合其他冲压工艺,可以制作形状更复杂的零件。那么金属冲压拉伸件的类型有哪些呢?

冲压设备用于产品的拉伸成形,包括拉伸加工、再拉深加工、逆向拉神和变薄拉深。

拉伸加工:利用压板装置,利用凸模的冲力,将平板的一部分或全部拉入凹模腔内,形成有底的容器。容器的侧壁与拉伸方向平行的加工,而圆锥形(或角锥形)容器、半球形容器、抛物线形容器的拉深加工还包括扩形加工。

再拉伸加工:对于一次拉伸加工无法完成的深拉伸产品,需要对成形产品进行再次拉伸,以增加成形容器的深度。

逆向拉伸加工:将前道工序的拉伸工件反向拉伸,工件的内侧变成外侧,使其外径变小。

变薄拉伸加工:通过冲床将成型容器挤入略小于容器外径的凹伸模型腔中,使带底容器外径更小,壁厚更薄,既消除壁厚偏差,又使容器表面光滑。

在使用冲压设备进行五金冲压和拉伸时,包括以下16种类型:

1、圆筒拉伸加工

带凸缘(法兰)的圆筒产品的拉伸。法兰和底部均为平面形状,圆筒侧壁为轴对称,变形均匀分布在同一圆周上,法兰上的毛坯产生拉深变形。

2、椭圆拉伸加工

毛坯在法兰上的变形为拉伸变形,但变形量和变形比沿轮廓形状发生相应变化。曲率越大,毛坯的塑性变形越大;反之,曲率越小,毛坯的塑性变形越小。

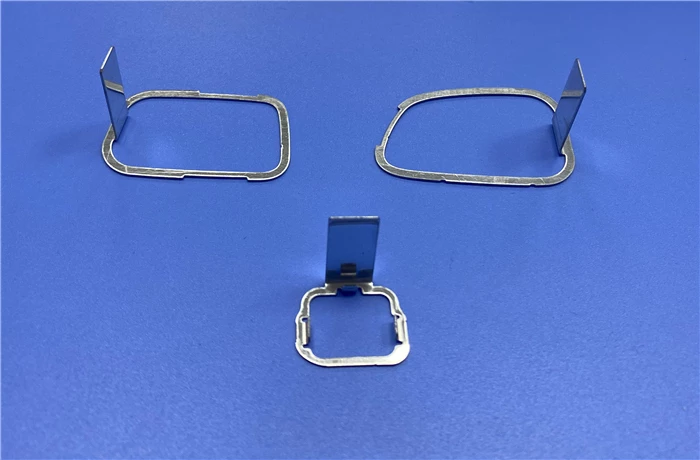

3、矩形拉伸加工

一次拉伸成形的低矩形件。拉伸时,凸缘变形区圆角处的拉伸阻力大于直边处的拉伸阻力,圆角处的变形程度大于直边处的变形程度。

4、山形拉伸加工

当冲压件侧壁为斜面时,在冲压过程中侧壁是悬空的不贴模,直到成形结束时才贴模。侧壁不同部位在成形过程中的变形特征并不完全相同。

5、丘形拉伸加工

丘形盖板成形过程中的坯件变形不是简单的拉伸变形,而是同时存在拉伸和胀形变形的复合成形。压料面上的变形为拉伸变形(径向拉应力、切向压应力),而轮廓内部(特别是中心区域)坯件的变形为胀形变形(径向和切向拉应力)。

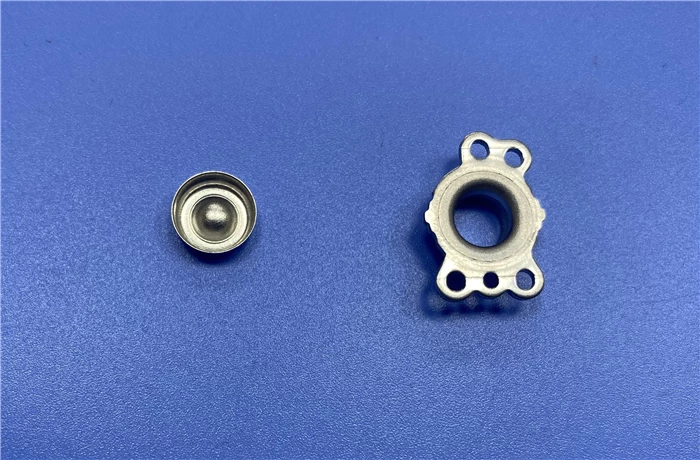

6、带凸缘的半球形拉伸加工

球形件拉伸时,毛坯与凸模球形顶部局部接触,其余大部分处于悬空无约束的自由状态。因此,这类球面零件的主要工艺问题是局部接触部分严重变薄或曲面部分失稳起皱。

7、法兰盘拉伸加工

拉伸产品的法兰盘部分采用浅拉伸加工。其应力应变情况与压缩翻边相似。由于切向压缩应力的存在,容易起皱,因此成形极限主要受压缩起皱的限制。

8、边缘拉伸加工

前道工序拉伸产品的凸缘部分采用角度再拉伸加工,要求材料具有良好的塑性。

9、深度拉伸加工

超过拉伸加工极限的拉伸加工产品需要拉伸两次以上才能完成。在前工位深度方向拉伸加工的产品在深度方向上进行再拉伸加工。一个宽的凸缘拉伸件在第一次拉伸时被拉伸到所需的凸缘直径,并且在随后的拉伸时凸缘直径保持不变。

10、锥形拉伸加工

对于H/D>0.8,α=10°~30°的深锥形件,由于深度大,毛坯变形程度较大,仅靠坯料与冲头的凸模接触面积容易传递成形力,容易导致毛坯局部过度变薄甚至开裂,需要经过多次过渡逐步形成。阶梯拉伸法是先将坯料拉成阶梯形过渡件,其阶梯形与锥形件内形相切,最后形成锥形。阶梯过渡件的拉伸次数和工艺与阶梯圆筒件的拉伸相同。

11、矩形重拉加工

多次拉伸形成的高矩形件变形不仅与深筒形件的拉伸不同,而且与低箱形件也有很大区别。是用多工位自动输送压力机加工高矩形盒时,在多次拉深过程中,零件形状尺寸随拉深高度的变化。

12、曲面成形加工

曲面拉伸成形,使金属平板坯料的外法兰部分缩小,内法兰部分伸长,成为非直壁非平底的曲面形状的空心产品的冲压成形方法。

13、台阶拉伸加工

左侧初始拉伸产品进行再拉伸加工,以在右侧形成阶梯形底部。深部在拉伸初期就产生变形,深度拉伸较浅在拉伸后期产生变形。台阶变化部分的侧壁容易诱发切应力产生变形。

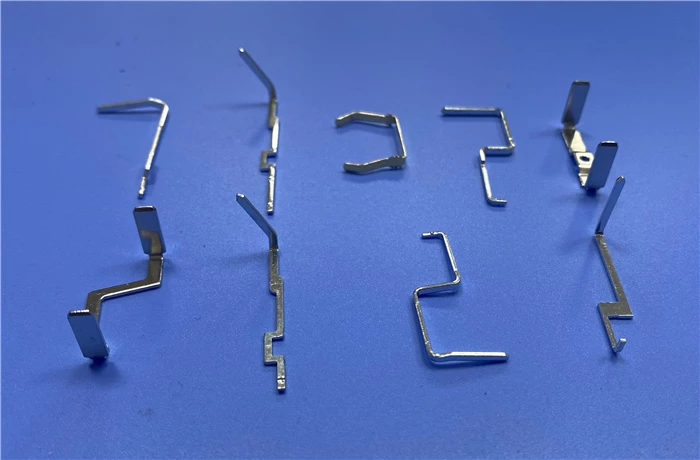

14、反向拉伸加工处理

对前道工序拉伸加工发工件进行反拉伸是再拉伸的一种。反向拉伸发可以增加径向拉应力,在防止起皱方面取得很好的效果。提高再拉伸的拉伸系数也是可能的。

15、变薄拉伸加工

与普通拉伸不同,变薄拉伸主要是在拉伸过程中改变拉伸件筒壁的厚度。凸凹模之间的间隙小于毛坯厚度,毛坯的直壁在通过间隙时受到较大的均匀压应力。当拉深时壁厚变薄时,消除了容器壁厚偏差,增加了容器表面的光滑度,提高了精度和强度。

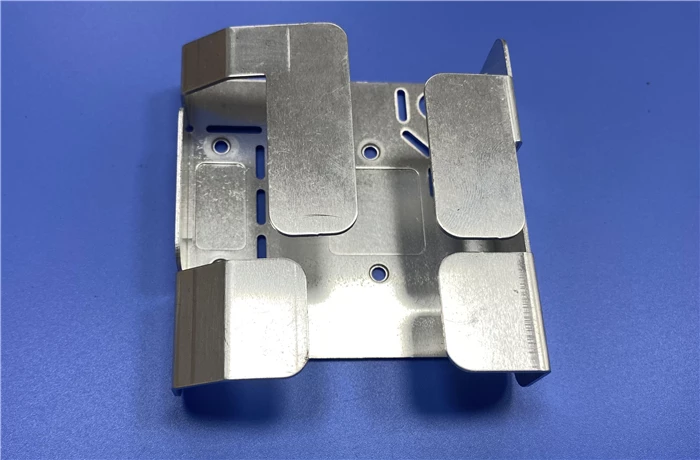

16.板材拉伸加工

板材产品是表面形状复杂的板材冲压件。在拉伸工序中,毛坯变形复杂,其成形性质不是简单的拉伸成形,而是同时具有拉伸和胀形的复合成形。