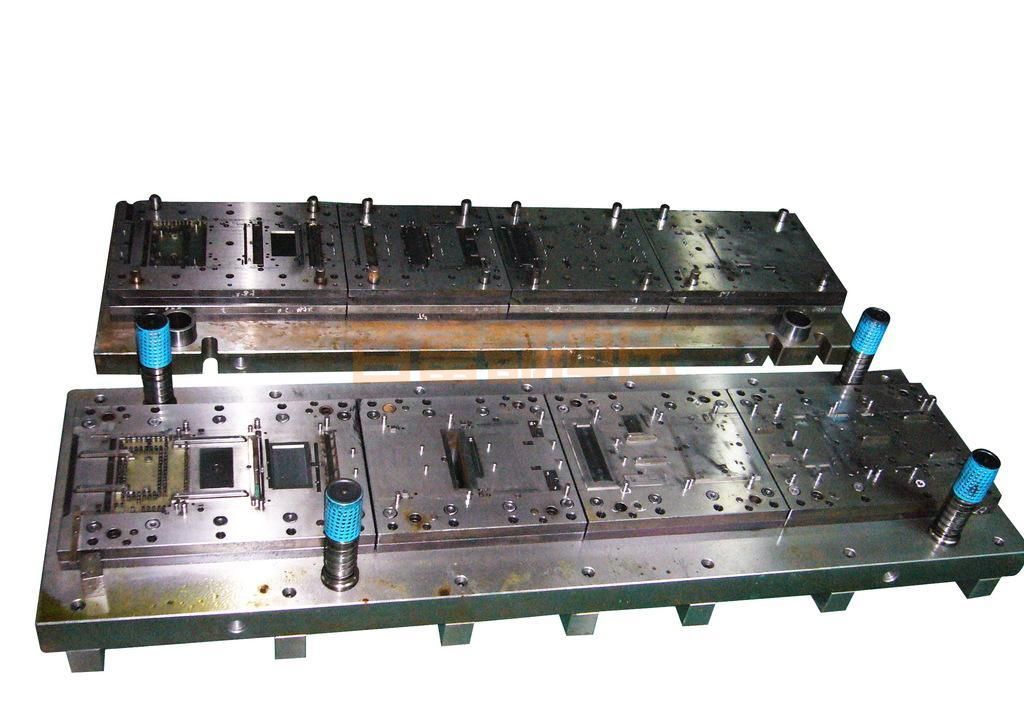

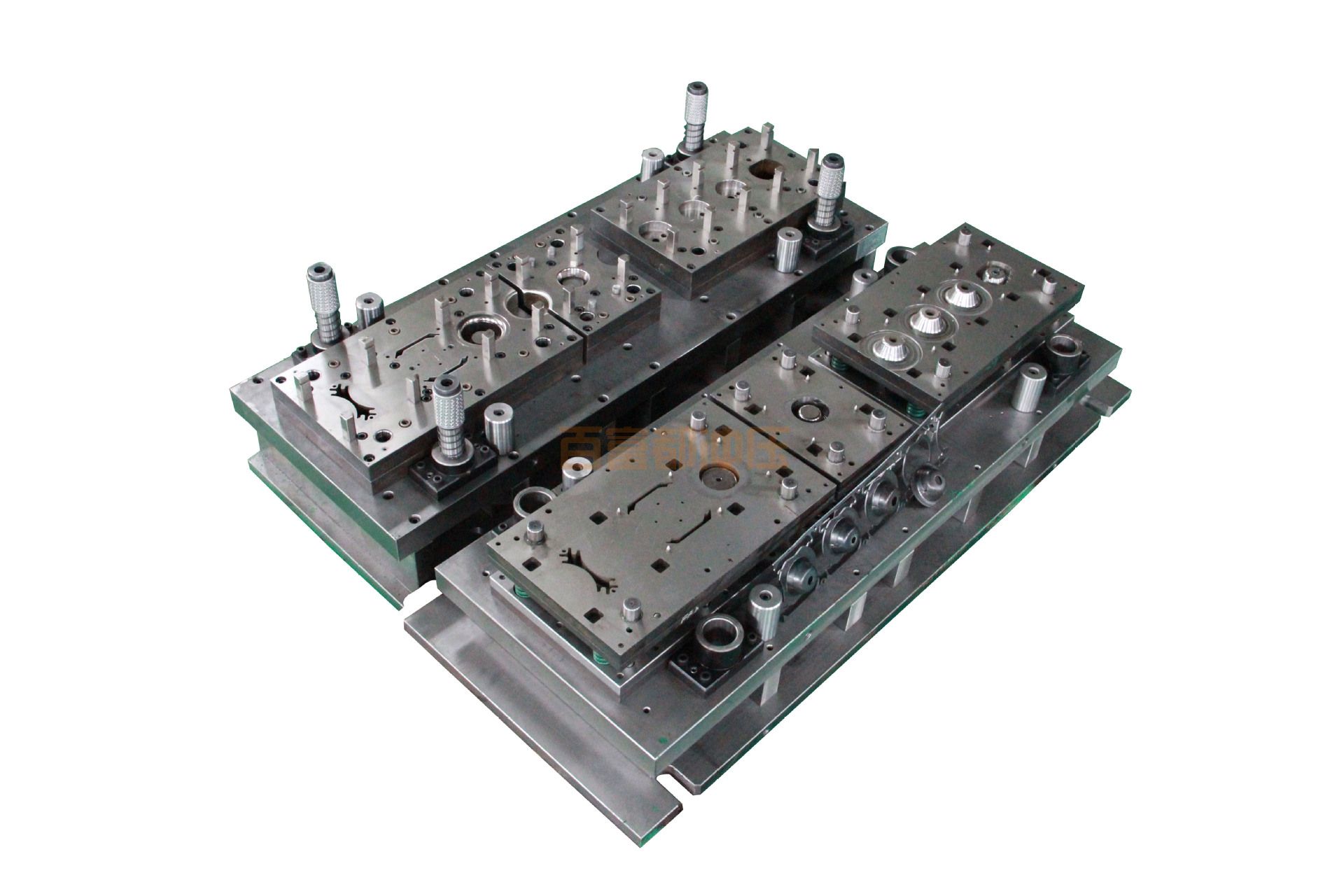

精密冲压件精度高,在外观和耐用性方面具有普通冲压产品所不具备的优势。精密冲压件的设计是精密冲压加工中非常关键的一步,保证生产的顺利有序,提高金属材料的利用率,保证产品的质量。具体的设计要点介绍如下。精密冲压件精度要求高,模具在设计时需要可靠的强度。一般零件较薄,但平整度高,难以控制。一般我们会在后续工序中增加定型工序,以保证尺寸。

对于多孔精密冲压件,在制造过程中消除浪费会降低生产效率,有时还需要反向去除,因此需要在制造后进行孔修正前对孔余量进行估算。

一般来说,精密冲压模具的成本会较高,因为其精度、表面粗糙度、平面度等要求比较高,所以我们在材料的选择上要充分考虑,对于冲压件的质量和使用以及后续的加工。同时,还应考虑设备的使用情况,充分了解精密冲压件的特点,为用户提供合理的价格和满意的质量。