一、五金冲压模爆裂原因分析

1、不顺落料

在生产中,没有退磁处理,没有退磁现象;在生产中,有断针、弹簧等卡片材料;装配模具时,没有漏粪、滚堵屎、垫脚堵屎,这是一种常见现象。如果在装配过程中不注意,如果有太多的落料孔或模具卡料,则在装配过程中容易发生漏气、滚堵和脚堵。这是一种常见的现象。如果在装配过程中不注意,很容易发生,如果有太多的落料孔或模具有垫块时,很容易出现这种情况。

2、设计过程。

冲模强度不够,刀口间距太近,模具结构不合理,模板数量不足,没有垫板垫脚。

3、热处理:调质工艺不当,导致变形。

实验结果表明,模具的热加工质量对模具的性能和使用寿命有很大的影响。通过对模具失效原因的分析和统计,可以看出,由于热处理不当导致的模具故障事故约占40%。

4、不适当地进行线割。

地拉线割和割缝接缝处理不当,对清角和线切割的变质层没有影响。模具刀刃主要采用线切割加工。在线切割过程中,由于热效应和电解作用,模具表面产生一定厚度的变质层,导致表面硬度降低、微观裂纹产生等,使线切割的冲模容易出现早期磨损,直接影响冲裁间隙的保持和刃口容易崩刃,降低模具寿命。因此,在线切割时,应选择合理的电规准,以尽可能降低变质层的深度。

5、选择冲床设备。

冲孔机吨位大,冲裁力不够,模具下的调整太深。冲压机的精度和刚度对冲压机的使用寿命非常重要。精度高,刚度好,模具使用寿命大大提高。例如:复合硅钢模具材料Crl2MoV,在普通开式压力机上使用,平均使用寿命为1-30,000次,而使用新型精密冲床后,模具的复磨寿命可达6-12万次。

此外,五金冲压作业人员的生产意识也非常重要。如果定位不到位,不使用吹气枪,模板开裂继续生产。那应该如何选择冲压模具加工材料?

二、如何选择冲压模具加工材料?

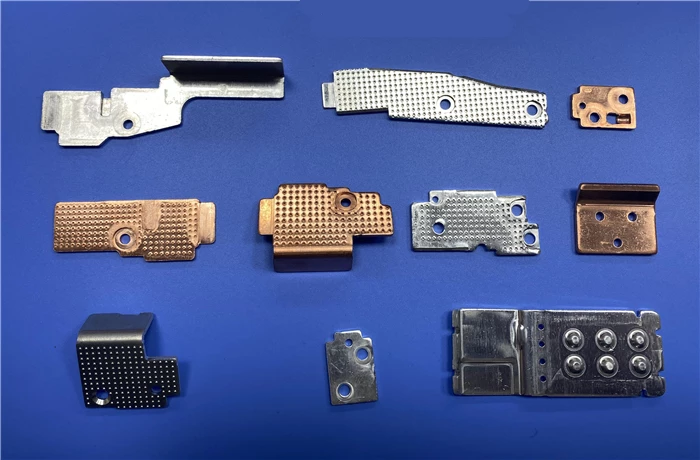

1、生产批次,当大量生产冲压件时,模具凸模和凹模材料选择优质、耐磨的模具钢。其他工艺结构部件和模具辅助结构部件也需要改进。当批次不大时,材料的性能要求可以降低成本。

2、冲压件的性能,冲压件的使用条件,当冲压件加工的材料较硬或变形抗力较大时,冲模的凸、凹模选用耐磨性好、强度高的材料。铝青铜凹模由于具有更好的抗粘附性,所以可以选用拉丝不锈钢。但导柱套筒要求耐磨、有良好的韧性,故多采用软钢渗碳硬化。碳工具钢的主要缺点是淬透性差,当冲压件截面尺寸较大时,淬火后的中心硬度仍然偏低,但在多次多次压床工作时,由于其耐冲击性能好,成了优点。用于固定板、卸料板件,不仅要有足够的强度,而且要求在工作过程中变形较小。此外,也可通过冷处理和深冷处理,通过真空处理和表面强化来改善零件的性能。对凸凹模工作环境恶劣的冷挤压模,选择了一种具有足够硬度、强度、韧性、耐磨性等综合机械性能的模具钢,同时具有一定的红硬性、热疲劳强度等。

3、材料性能,考虑材料的冷、热处理性能和工厂的现状。

以上是与五金冲压模具和材料选择相关的内容,在五金加工中使用更多的加工方法,日常模具加工五金冲压件生产,也应注意产品的质量,以及实际生产中是否存在误差,避免五金冲压加工产品缺陷或质量不合格。希望本文能够对读者有所帮助。