1、冲压件必须符合产品使用和技术性能要求,易于装配和维修方便。

2、在允许的情况下,冲压部件必须有助于提高材料利用率,降低材料类型和规格,并使用低成本材料。

3、为了简化模具结构,优化工序数量,冲压部件必须简单,有一个简单的冲孔步骤,即完成所有零件的加工。尽量不要使用其他有利于冲压操作、易于组织和实现机械化和自动生产的加工方法,以提高劳动生产率。

4、套压零件的尺寸精度和表面粗糙度应尽量降低。

5、冲压件的设计应尽可能采用现有设备、工艺设备和工艺流程进行加工,以提高冲压模具的使用寿命。

由于金属冲压模具的广泛应用、冲压件的普及和加工工艺的变化,影响金属冲压模具性能的因素很多,金属冲压模具的生产工艺主要包括:

一、金属冲压模具生产工艺包括

(1)、原材料

(2)、模具

(3)、冲床

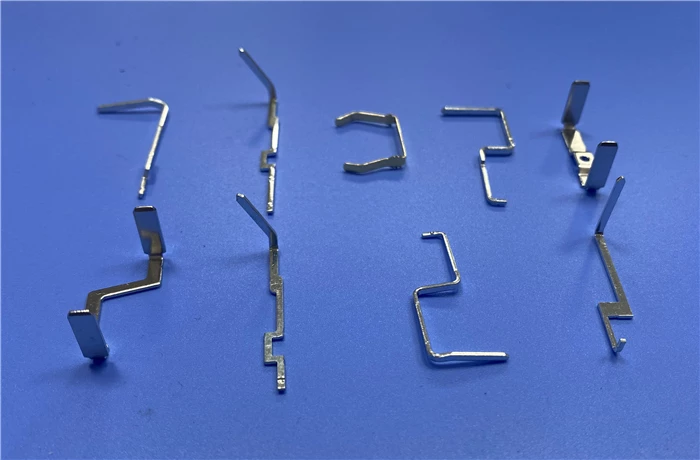

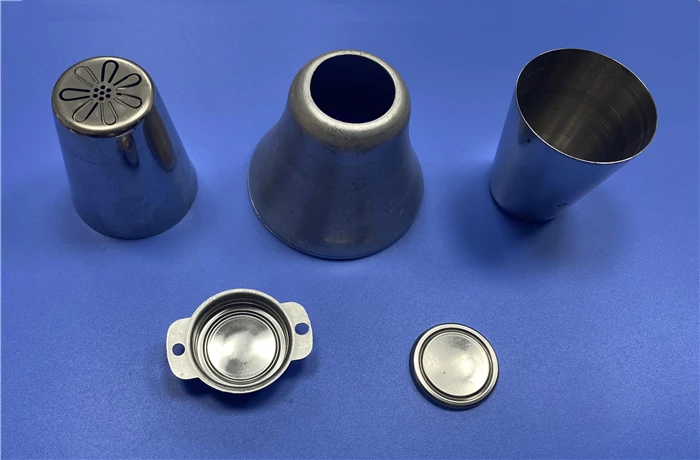

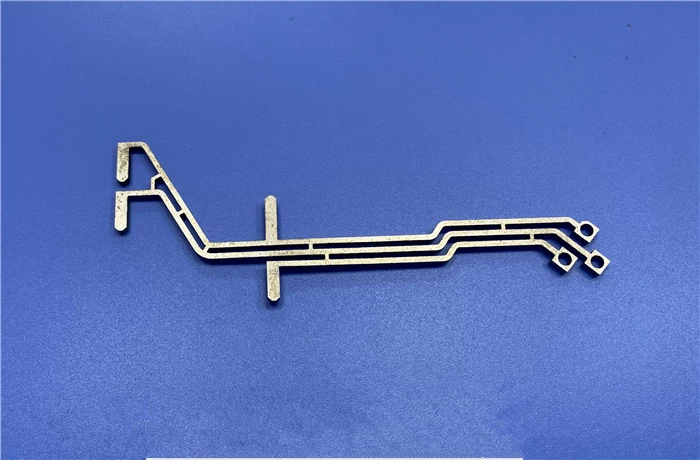

冲压材料种类繁多,不锈钢应用最广泛。大多数冲压产品都是由钢板材料通过冲压模具制成的。冲压件五金产品在我们的生活中随处可见。

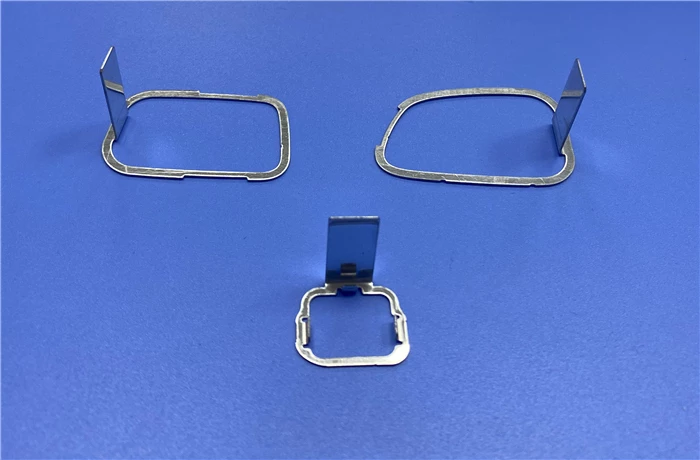

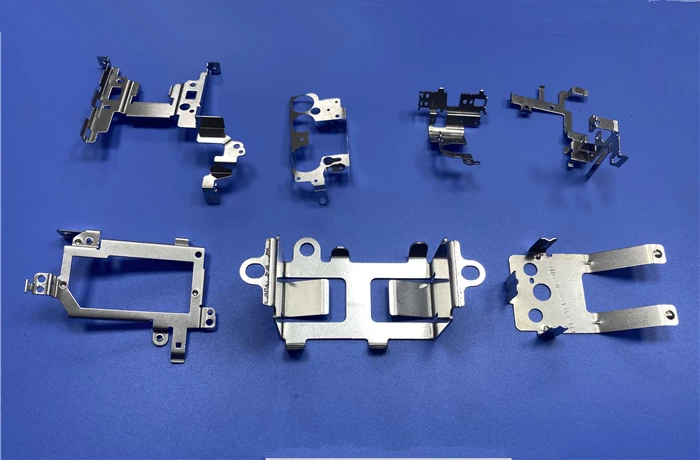

二、金属冲压模具有哪些?

1、家具五金配件

2、家电冲压件

3、家庭厨房用品

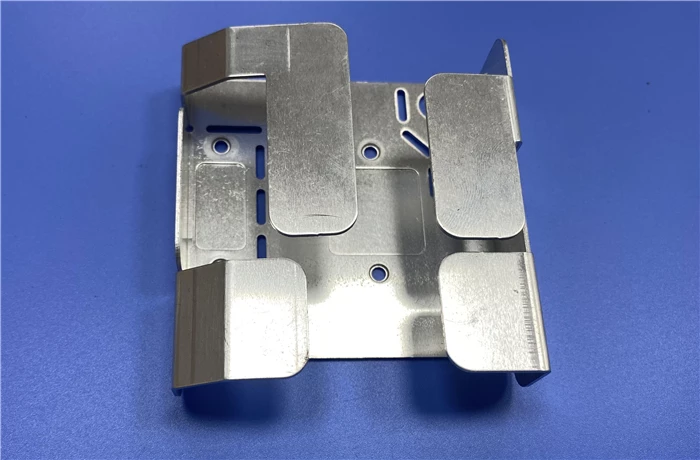

4、汽车冲压件

5、车身

6、底盘

7、汽车助力器

8、汽车制动片

9、散热器

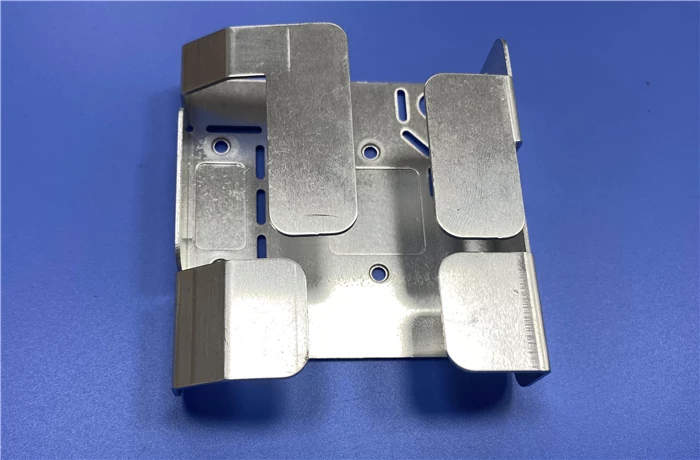

上述模具都是由冲压制成的。对冲压件的材料要求很高,如硬度、强度、拉伸、抗腐蚀性、表面质量和可塑性,并考虑准确的厚度。

随着工业的快速发展,模具品种的不断增加,模具设计越来越精确和复杂。冲压件的合格率与模具设计是否合理密切相关。冲压件的成型、表面质量、尺寸公差、产品合格率与模具工艺结构设计有关。简单地说,产品的工艺技术通常是单一的工艺。如果有产品加工许可,可采用多种工艺、渐进或复合模具。

冲压设备是工厂中使用最广泛的水压机。冲床分为普通冲床和高速冲床。一般来说,如果大多数工艺可以通过高速冲床或多个工艺来解决生产问题,制造合格产品的关键因素是先进的冲压设备和模具技术。

以上是金属冲压件的设计和加工的相关内容。在保证因素的前提下,正确使用和保养金属冲压模具也是为了提高冲压模具的质量。由于金属冲压模具在使用和维护不当时的情况下,会缩短冲压模具的使用寿命,因此定期检查磨具可以使冲压件的加工更加准确。我希望上述内容能帮助读者。