板材冲压加工作为五金、家电、日用工业品生产的主导工艺之一,具有巨大的节能降耗潜力。

其中,节省原材料有很大的空间和潜力。根据近年来全国电气开关、农机、家电、仪表行业的研究,冲压板材料利用率约为 62.5%~73.5%之间。

随着日甚的市场竞争,原材料的售价,跟着能源价格节节攀升而大幅上涨, 节省原材料已成为冲压加工中紧迫的节能降耗任务, 是相关企业降低成本、增加效益的有效途径,也是增强产品市场竞争力的重要手段。随着日益激烈的市场竞争,原材料价格随着能源价格的上涨而大幅上涨。 节约原材料已成为冲压加工中节能降耗的紧迫任务。 是相关企业降低成本、提高效率的有效途径,也是提高产品市场竞争力的重要手段。

冲压材料在批量生产中的利用率 η 提高 1%,冲件成本降低 0.4~0.5 个百分点。

一、连续冲压排样图设计原则

平板冲裁件(包括各种成型冲压件的平板毛坯-下同)落料前,为节约材料,在板、条、带、卷料上进行经济合理的排列布置,获得最佳样品,达到尽可能高的材料利用率。在冷冲压工艺设计和模具设计中,这是一项重要而技术性的工作;在冷冲压模具结构设计中,冲压件图、冲压工艺及其样品图是主要依据。

在已知的专业出版物中,详细介绍了单工位冲裁模和复合模冲件的排样,不涉及多工位连续模冲件的排样。

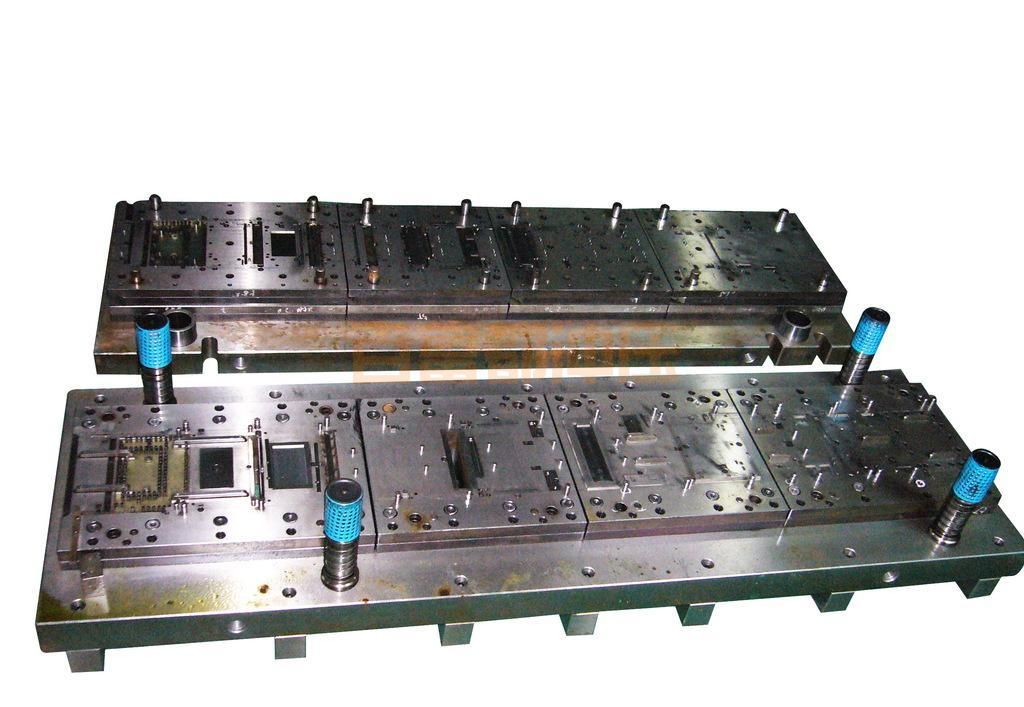

多工位连续冲压件的排样图应充分说明冲压工艺和冲压步骤的顺序,并标明送料距离、延边和搭边的具体数据以及工位间的送进方式以及冲压件的所有冲压工艺、变形和分离过程。

模具选型、结构设计、冲压材料利用率 η、冲压生产率与冲压件的生产成本密切相关,但也影响了冲压件的质量和模具寿命。排样应充分考虑材料供应和冲压设备的生产条件,在保证冲压质量的基础上,努力使冲压模具具有更好的结构、更好的操作安全性和模具工艺,全面分析影响排样的各种因素,进行多方案比较,选择最佳排样。

在模具冲压设计开始前,应分析模具冲压图和排样图,了解其主要技术要求和冲压加工难点,并根据模具冲压过程的合理性和可能出现的问题,为模具冲压结构设计奠定基础。

在众多的单工序冲模中,只有落料模和单工位复合模冲模需要设计排样图。也就是说,当冲裁(落料)平板冲裁件和成型冲压件展开平毛坯时,需要进行排样。而且大部分都是常规的搭边和沿边有废料冲裁的排样方式,大部分只能实现少废料冲裁。无论采用何种排样方法,排样的合理性和优缺点一般都是通过材料利用率来衡量的。

连续模冲件的排样不同于上述。材料利用率 η 不是衡量排样质量的最重要和唯一标准。

对于连续模具冲压件的排样,要对冲压件工艺进行分析,合理设计冲压工艺流程和冲压工艺流程顺序,充分考虑连续冲压工艺的特点和冲压结构设计的需要,注意送料与工位间送料方式的选择和定位系统的设计。

因此,连续模冲件的排样是以连续冲压工艺工步设计为基础,以确保冲压件质量及其尺寸与形位精度为核心,以冲压工步顺序安排和工位间送进方式选择为先导,以冲模选型与结构设计为目的,应遵循的基本原则如下:

(1)有利于选用更简单的冲模类型与结构,其操作安全、冲件质量好。

(2)冲模的制造工艺性好,修磨方便,制模周期短,制模与修模费用低。

(3)板材利用率 η 值高。

(4)模具寿命更高。

(5)冲压效率更高,冲件生产成本更低。

上述五条中,第(1)条是首要的。

有时不可能各条兼得,应首先考虑用户要求及交货期,其他条款可适当放宽。在很多情况下,更高的材料利用率 η 往往使冲模的结构复杂化,制模难度更大,甚至现有制模设备和技术水平都难以制造,再好的排样和再高的 η 值,也必须放弃;有的宁肯降低板材利用率η 而获取更好的制模工艺性,更短的制模周期,更高的模具寿命。

二、排样形式的选择及其与冲模类型和结构的关系

对只有一个工位的落料模和复合模而言,平板落料冲件和各种成形冲件展开平毛坯在板、条、带、卷料上的排样方式通常有:单列直排、单列斜排;双列并列直排、双列对头直排、双列对头斜排;多列直排、参错排及混合排等多种形式。

不同排样方式获得不同的材料利用率,不同的排样方式的选择,首先要考虑达到冲件要求的尺寸与形位精度,再决定选用合适的冲模类型及其结构。

如冲件尺寸精度要求 1t10 级以上,则应采用有沿边、有搭边的排样方式;无搭边排样的冲件尺寸精度较差,一般都在1t12 级以下,甚至低到 1t14 级。如果冲件尺寸精度高达 1t9 级以上并要求冲件平直,则应选用滑动导向导柱模架带弹压卸料板结构的冲模,且其排样应给有足够的沿边与搭边。

根据德国工业标准 din1543 对冷冲压钢板按厚度 t 分类:t<3mm 为薄板。

在仪器仪表和电子行业产品生产中,经常采用 t≤0.3~0.1mm 甚至≤0.1~0.05mm 的超薄箔材冲压件,给冲压排样及其冲模设计带来很多困难。

由于排样的沿边、搭边宽度和冲裁间隙大小都随冲件料厚 t 增减。

当 t≤0.5mm 时,搭边与沿边宽度要大于 t 才不至于在冲裁时被拉入凹模洞口,并使其有足够的强度和保证搭边框有较好的送进刚度;t=0.3mm 的低碳钢板,按 gb/t16743-1997《冲裁间隙》国际规定的ⅰ类间隙,可取 3%t 为冲模单边间隙 c=3%×0.3mm=0.009mm,t=0.1mm 则 c=0.003mm,即 3μm。而 gb/t2854-90 国际ⅰ 级滑动导向导柱模架规定的导柱导套配合间隙为 0.010~0.016mm。所以,在上述超薄料冲裁与连续冲压时,应特别注意选择合适的排样方式、设计合理而精密的模具结构,否则就难以完成这类冲件的冲制,也不可能达到要求的尺寸与形位精度。

对于 t<0.5mm 的超薄料冲件连续冲压成形,其排样搭边与沿边可取等宽,视冲模结构设计需要,还可适当放大。在冲模结构类型选择方面,推荐选导柱模架弹压卸料导板式冲模,而且最好是将弹压导板装在导柱上并在卸料板(导板)上装小导柱,以保证弹压卸料导板式冲模,具有精准的导向并提高冲模冲压精度;冲件群孔的同轴度、位置度对排样进距精度及冲模送进定位提出了更高要求。排样时应给予特别关注。

料厚 t≤0.1mm 的超薄料冲件,特别是多工位一模成形的复杂形状冲件,不宜采用多列斜排、对头排及翻身冲,更不宜采用混合排。否则,搭边框在送料时易变形、拉断、甚至拉入凹模,影响生产,增加废次品,损坏模具;料厚 t≥3mm 的中厚板冲件,不推荐采用裁搭边排样,t≥4.75mm 的冲件,不推荐采用套裁与拼裁排样。否则,将给模具的结构设计带来困难。

尺寸精度≤±0.01mm,料厚 t≤0.1mm 的箔材高精度冲件,尤其精度高于 1t9 级的形状复杂的冲件,推荐采用滚珠导柱模架弹压卸料导板式冲模结构。

排样图设计要点 单工位落料模和复合模的排样图设计,是按平板冲裁件及立体成形件展开平毛坯的外形,在条、带料上反复布置,在保证冲件质量和工艺要求的生产效率的情况下,冲模结构更简单,制模更方便,达到尽可能高的材料利用率为准则,选定更佳排样方式。一般情况下,冲裁件的外形及尺寸结构决定了排样类型,大多要采用有沿边、有搭边的传统排样方式,进行有废料冲裁。

根据多年实践经验,对于单工序落料与复合冲裁及单工位综合式复合冲压的冲件排样图设计,都可以按平板冲裁件及立体成形件展开平毛坯一次落料来考虑。连续模冲件排样与单冲模相比要复杂的多,其排样要保证连续冲压工艺顺利实施并获取尽可能高的 η值,操作安全,效率高,影响因素多,要求高。其步骤与要点如下:

(1)通过对冲件详尽的工艺分析后,就冲件连续冲压一模成形的可行性进行研究并提出多个冲压工艺方案进行对比,从中选优后实施排样。

(2)冲件的形状、尺寸及精度,直接影响到连续冲压工艺及工步顺序,排样时要考虑连续冲压的工艺性、冲模结构设计的需要,在工步顺序与工位安排上注意以下各点:

a、冲件上群孔中对孔距精度要求在 1t10 级以上或孔距公差值小于 0.01mm 的孔,均应在一个或相邻两个工位上冲出;

b、冲件上孔壁、孔边小于料厚 t 或不足 2mm,应分步在两个工位上冲出,以增强凹模强度及扩大凸模在其固定板上的安装位置;

c、对于群孔同轴度、位置度要求很高,允差小于 0.01mm,可将有关孔一次冲出或在相邻二工位上冲出,要求光洁冲孔与冲裁的部位应集中在一两个工位上实施;

d、如冲件外形和成形件展开毛坯尺寸公差很严,可考虑整体落料而后弯形或拉深;如冲裁件局部凸台或凹口尺寸要求严,可用多工位分开单独冲切后拼合;

e、对于产量大的小型复杂形状成形冲件,应尽量采用多工位连续冲压一模成形,以提高冲件质量与效率;

f、尺寸精度要求 1t10 级以上的高精度冲件,排样时应尽量减少工步,防止工位数多,送料积累误差大,降低冲压精度,局部精冲、镦挤、打扁等均应安排专门工位;

h、具有复杂的多向弯曲、侧向冲成形与切口等要横向施力冲压的冲件,应考虑在平面冲孔、切口后或落料之前,采用楔传动横向冲压一模成形,以提高精度与效率。

(3)考虑冲模结构设计的需要和冲压变形所需位置的要求,设置必要的空挡工位,加大凸模在固定板上的安装位置;如有材料打扁减薄增大覆盖的凹模表面积,也应增设空工位以加大凹模壁厚。

三、连续模冲件的排样类型及方法

根据连续模冲压工艺特点,工位同送进方式、排样有无搭边及切除工艺废料方法等几项要点,可将连续模冲件排样归纳为以下几种类型及排布方法:

1、分切组合排样

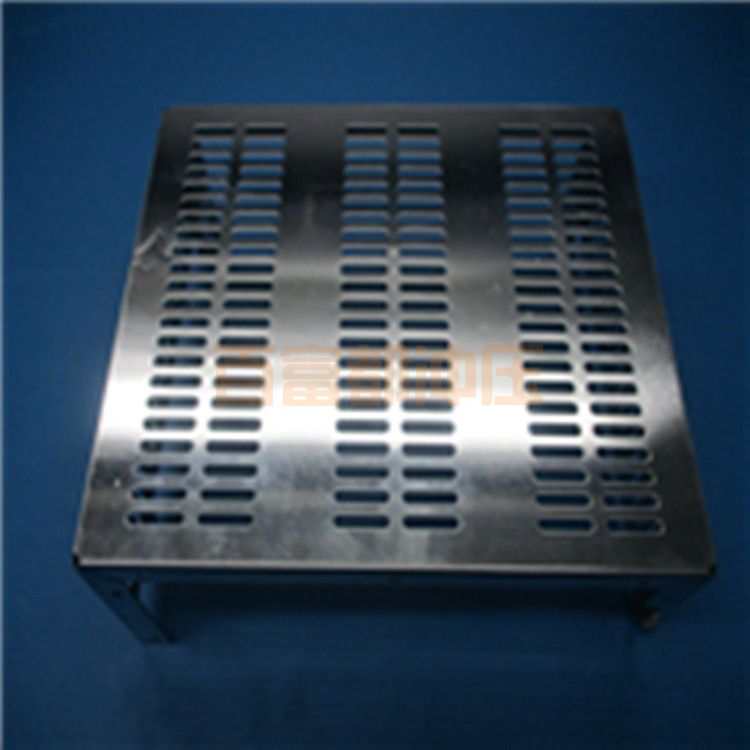

各工位分别冲切和成形冲件的一部分,各工位相对独立,互不相干,其相对位置由模具控制,最后组合成完整合格的冲件,见图 1a)、b)、f)、j)。

2、拼切组合排样

冲件的内孔与外形,甚至是一个完整的任意形状冲裁线,都用几个工位分开冲切,最后拼合成完整的冲件,虽与分切组合类似,但却不尽相同。其各工位拼切组合,冲切刃口相互关联,接口部分要重合,增加了制模难度。

3、裁沿边排样

用冲切沿边的方法获取冲件侧边的复杂外形即裁沿边排样。当冲切沿边在送料方向上的长度 l 与进距 s相等时,即 l=s,则该凸模可取代侧刃并承担对送进原材料切边定距的任务。通称这类侧边凸模为成形侧刃。由于 jb/t-76481-94 标准侧刃品种少且尺寸规格有限,最大切边长度仅 40.2mm。当送料进距 s>40.2mm时,便只能用非标准侧刃了。

采用标准侧刃的另一个缺点是,要靠在原材料侧边切除一定宽度的材料,形成长度等于送料进距的切口,对送进原材料定位,增加了工艺废料,使 η 值下降 2%~3%。用侧边凸模裁沿边,既能完成冲件侧边外廓任意复杂外形的冲裁,又可实现对送进原材料进距限位,取代标准侧刃,一举多得。

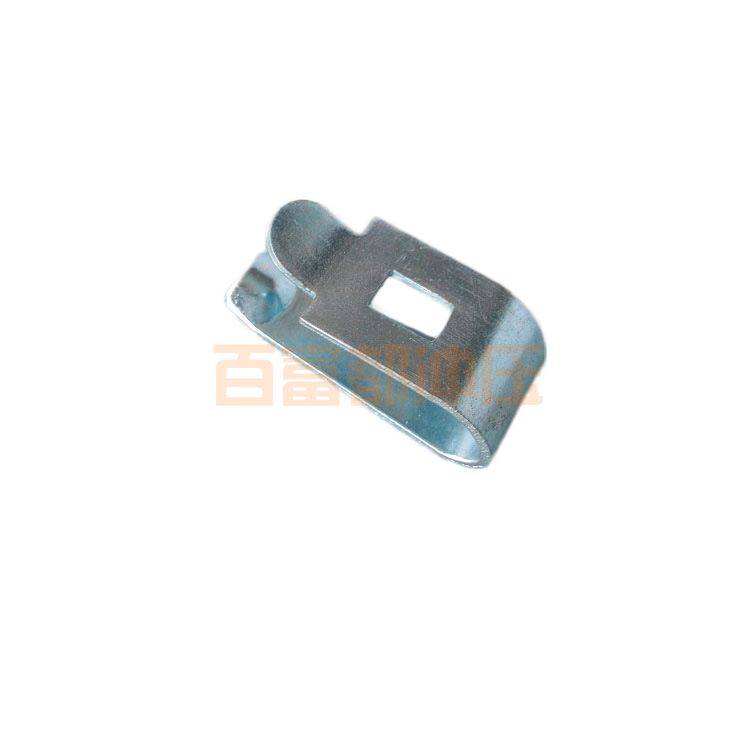

4、裁搭边排样

对于细长的薄料冲裁件,与搭边连接的部位有复杂的待冲切外廓的长冲件,用裁搭边排样可收到优质高 产的效果,可避免细长冲裁件扭曲变形、卸件困难等缺点。比较典型的冲件是仪表指针、手表秒针等,采用上述裁搭边排样,效果很好,为了制模方便,有时将搭边放大,便于落料,而作为搭边留在原材料上的冲件,最后才切开分离出来。

5、沿边与搭边组合冲切排样

通过分工位逐步冲切沿边与搭边,获取成形冲件展开毛坯并冲压成形的排样,称之为沿边与搭边组合冲切排样。诸工位冲去工艺废料,冲件留在原材料上逐步成形至最后工位分离。这种排样形式可以保持诸工位在同一平面上,沿送料方向呈直线排布,各工位间用送进原材料携带工件送进到位,模具结构简单, 操作方便亦安全。

6、套裁排样

用大尺寸冲裁件内孔的结构废料,在同一套连续模的专设工位上冲制相同材料更小尺寸的冲件,即套裁排样。

一般情况下是先冲内孔中的小尺寸冲件,大尺寸冲件往往最后工位上落料冲出。

用单工位复合冲裁模套裁垫圈是早为人们熟知的典型套裁排样。多工位连续冲裁件的套裁排样,由于上下工位无搭边套料,同轴度要求高,送料进距念头要小才能保证套裁冲件尺寸与形位精度。

7、拼裁排样

利用冲件的工艺废料与沿边相连的结构废料,相互拼合冲制相同材料的多种冲件,即拼裁排样。与套裁排样的区别在于,拼裁是尽量利用工艺废料或多余的沿边与搭边,及由于冲件复杂的外形,凸、凹差异大而产生的外沿结构废料,冲制材质相同的多种冲件。排样时,充分利用冲件外形凸、凹部分,相 互掺叉嵌入拼合排布,使原材料得到充分利用。

无搭边排样与无废料冲裁由于绝大多数连续模冲件都采用有沿边、有搭边排样,只能进行有废料冲裁。如果能进行无沿边、无搭边排样,同时冲裁件又无结构废料产生,便可进行无废料冲裁。真正使使板材利用率达到或接近 100% 的完全无废料冲裁的冲件较为罕见。但凡能进行无搭边排样的冲件,都可进行少废料冲裁。

欲实施冲裁件的无废料与少废料冲裁,首先要进行冲裁件的无搭边排样。

由于实施无搭边排样要有一定的条件和方法。除上述连续模冲件可以进行无搭边排样,进行无废料或少废料冲裁外,单工序冲模、单工位复合冲裁模亦可这样做。

四、非直线送进的连续式复合模冲件排样法

多数连续模送料方向是在同一个平面上沿直线进行,各工位送料是用送进原材料携带法。为此,用搭边连接冲件一直保留在原材料上,供各工位冲压加工。直到加工完成到最后一个工位才能将与搭边连接的成品冲件分离出原材料。对于一些弯边高度大、 拉深高度大和需要多向施力弯形的复杂形状的冲件, 常常需要整体落料后在另一套冲模上成形。

否则,因需要冲模有大的开启高度,才能将冲成的冲件从模腔中取出来。如用常规连续模使其诸工位沿送料方向在同一平面呈直线排布,将使冲模结构设计出现困难。

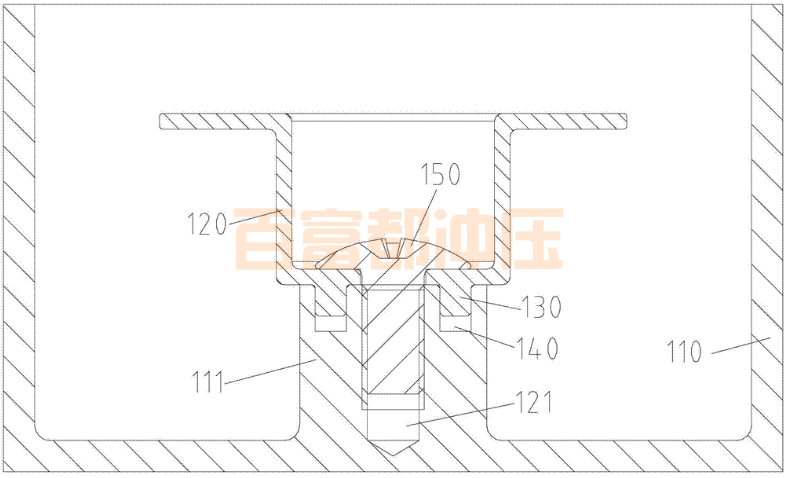

这类冲件用多工位连续模一模成形,其排样方法完全不同于前述各种常规连续模排样,采取整体落料展开平毛坯后,用斜楔驱动的专门推送料机构,将落料毛坯推送到与原材料送进方向呈一定角度的成形工位上,弯曲或拉深成形。使该冲模诸工位呈 l 形排布,而且各工位不在一个平面上

随着现代冲压技术的迅速发展和冲压机械化与自动化程度不断提升以及冲压安全生产要求的提高,这类结构的连续模会日趋增多的得到广泛使用。

吊环冲件三工位连续复合模,其第一工位冲矩形孔,第二工位落料弯曲复合冲压,第三工位是由件 8 斜楔驱动的送料系统,通过推板件 6 将第二工位弯形的工件沿弯芯件 12 推送到位后,用两套件13 斜楔传动机构,相对并垂直与送料方向施力,推动一对成形凹模件 17,冲压工件最终成形。该冲模既有连续模的动作特点, 又有复合模的功能, 由于第二到第三工位是工件从原材料上分离下来另外形成,叫级进模不符实际;

称连续模则忽略了第二工位复合冲压的功能及整个冲模的分离与变形复合冲压的特征,故命名为连续式复合模较合适。