拉深冲压件是用拉深工艺加工而成的冲压件。拉深是通过冲头的运动将金属板材压入模具中。与其它拉深工艺相比,拉深冲压件的拉深深度可超过板料的原始直径。深冲冲压件的应用范围非常广泛,如汽车零部件、家用产品等。

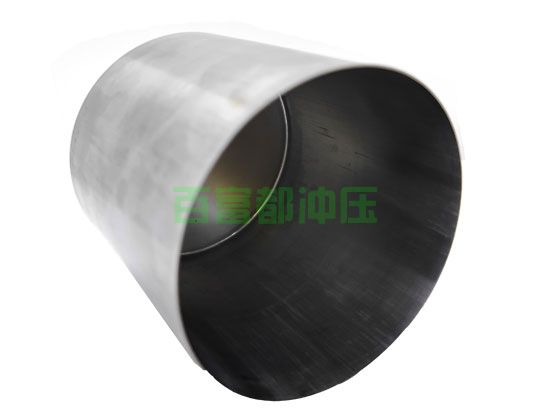

拉深冲压件的加工过程与冲压件的加工过程非常相似。他们都使用冲压模具,已取得了各种形状的冲压件,从金属板。不同的是,深冲冲压件的加工是用平板,将其制成开口的空心件或其他形状的空心件。变形过程是随着凸模的向下运动,模具表面上的板胚外径不断减小,圆形坯料逐渐被拉入凸模与模具之间的间隙中,形成直壁。冲头底部的板被拉伸,形成冲压件的底部。当所有的板材进入冲头和模具之间的间隙时,整个拉伸过程就结束了。在这一点上,产生的深冲冲压是空心的。用拉深技术可以生产圆柱形、台阶形、球形等其它旋转体的冲压件。如果将拉伸工艺与其他工艺相结合,还可以加工形状复杂的零件,如车门。拉深冲压件的应用十分广泛,而拉深工艺是冷冲压的基本成形工艺之一。

以下为大家介绍拉深冲压件加工应遵循的五个步骤:。

- 设计审核:我们的工程师详细审核零件设计,以确保其适用于深冲冲压。这包括对零件尺寸、材料、拉伸比和所需公差的深入分析。

- 冲压机的选择:我们的工程师确定适合零件尺寸和材料的机器尺寸和口径。

3.三维虚拟样机:使用虚拟软件创建零件的原型。在生产流程开始之前,通过广泛的操作模拟运行原型,以发现任何设计问题。 - 设备设置:我们经验丰富的工程师会检查零件的尺寸和要求,并安装模具和冲头。

- 拉深工艺:铝冲压件供应商将原材料放在模具上并进行固定。然后启动冲床,以400吨的力将冲头压向模具。重复此过程,直到组件达到所需的尺寸和形状。