五金冲压件的模具加工要求是什么?影响冲压模寿命的因素有哪些?下面浙江百富都机电小编带你了解一下。

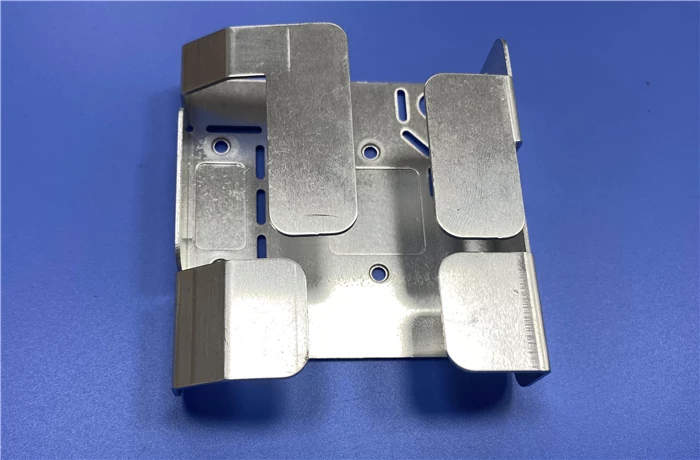

用冲模的模具简称为冲模。冲压模具是将材料(金属或非金属)批量加工成所需冲压件的专用工具。冲压模具是冲压加工的关键。如果没有符合要求的冲模,则难以进行批量冲压生产;没有先进的冲模,就无法实现先进的冲压工艺。冲压件的三个要素。只有它们相互结合,才能形成冲压件。

冲压件主要是在压力机的作用下,借助金属或非金属板,通过冲压成型,其主要特点如下:

一、冲压件主要特点

(1)、冲压件是在耗材较小的情况下通过冲压加工而成。其零件重量轻,刚度好,塑性变形后金属内部组织结构得到改善,冲压件强度明显提高。

(2)、冲压件尺寸精度高,与相同模具尺寸均匀,互换性好。一般的装配和使用要求可以满足,无需机械加工。

(3)、冲压成型时,由于材料表面不受损,表面质量好,外观光滑美观,便于喷涂、电镀、磷化等表面处理提供了便利条件。

用于冲压件加工的模具通常具有专业性。有时,一个复杂的零件需要几套模具来加工和成型。此外,模具制造精度高,技术密集型产品。因此,只有大规模生产冲压件,才能充分体现冲压加工的优势,从而获得更好的经济效益。然而,在冲压过程中也存在一些问题和不足。主要表现为冲压过程中的噪声和振动,操作人员事故经常发生。然而,这些问题并不完全是由于冲压过程和模具本身造成的,而主要是由于传统的冲压设备和落后的手工操作造成的。

五金冲压厂在冲压生产过程中,我们的模具经过一次又一次的加工损耗也有寿命,那么影响冲模寿命的主要因素是什么?

二、影响冲模寿面的主要因素

1、成型:冲压模凸、凹模在使用中,发生形状变形,使被加工产品零件几何形状发生变化,从而影响被加工零件的尺寸精度和形状要求。这种情况与断口情况正好相反,主要是凸、凹模在热处理时淬火硬度不够,或者由于淬火硬度层太浅,导致凸凹模在受力时发生几何变形。

2、折断:冲模凸、凹在使用过程中,突然损坏、折断、开裂等现象。由于凹模是模具在冲孔作业时承受冲模压力大的部分,所以模具凸起在冲模过程中,都会发生断裂等现象,其主要原因是:热处理处理不当(淬火硬质层过深),如设计间隙太小,都会引起模具凸起、凹模损坏.折断及断裂。凸模、凹模断裂,有的为局部损坏,经修补后可继续使用,有些是断裂损坏程度较大或全部损坏无法再修复,只好在图纸设计中另作新凸模或凹模后使用。

3、磨损:冲模凸起,凹模与加工材料之间长期频繁相互摩擦而引起的磨损。因此,凸、凹模在被加工材料之间的长期摩擦,产生大量、长时间的冲裁,从而使冲裁零件毛刺过大(间隙过大),凸、凹模间隙过小等,这是造成凸、凹模磨损的主要原因。比如凸、凹模刀口变钝,棱角变花园等。

4、撕咬:压模凸、凹模间隙调整装配不均匀,凸、凹模邻边互相啃咬,从而造成凸、凹模刃口啃伤。如果在装配时凸出、凹模位置偏差,间隙不均匀,且在安装无导向模具时,凸、凹模间隙调整不当,造成凸起,凹模互相撕咬损坏。

以上是五金冲压件模具加工的相关内容。由于五金冲压加工中模具的保证,五金冲压件的尺寸和形状可以达到微米精度效果,在很多情况下不会破坏冲压件的表面质量,使五金冲压件的特性变得稳定、互换性好。希望以上内容能对读者有所帮助。